Rudarska industrija uvelike se oslanja na performanse i izdržljivost svojih strojeva, gdje je oprema podvrgnuta uvjetima poput visokog tlaka, teških opterećenja i abrazivnog okruženja. Jedna od ključnih komponenti koja osigurava pouzdanost i učinkovitost rudarskih strojeva je postupak kovanja. Kovani dijelovi poznati su po snazi, žilavosti i sposobnosti da izdrže habanje, što ih čini neophodnim u rudarskoj opremi. Međutim, za postizanje performansi, ključno je osigurati kvalitetu i preciznost rudarski strojevi . Ovaj članak opisuje ključne korake koji su uključeni u jamčenje kvalitete i preciznosti ovih kritičnih komponenti.

1. Odabir materijala i kontrola kvalitete

Temelj visokokvalitetnih rudarskih strojeva leži u odabiru pravih materijala. Komponente rudarskog strojeva često su izložene uvjetima, uključujući visoke utjecaje, visoke temperature i korozivno okruženje. Stoga je neophodno koristiti materijale visoke čvrstoće kao što su ugljični čelici, legura i materijali visokog legura poput kromij-molibdena i nehrđajućeg čelika. Ovi se materijali odabiru na temelju njihovih mehaničkih svojstava i sposobnosti da izdržavaju zahtjevna operativna okruženja koja se nalaze u rudarstvu.

Kontrola kvalitete započinje osiguranjem sirovina ispunjava industrijske standarde. To uključuje provođenje temeljite inspekcije, uključujući ispitivanje kemijskog sastava, ispitivanje zatezanja i testove tvrdoće, kako bi se osiguralo da materijali posjeduju potrebnu čvrstoću i žilavost. Blisko surađivanje s pouzdanim dobavljačima i obavljanje redovnih revizija može pomoći osigurati da se u procesu kovanja koriste samo materijali vrhunske klase.

2. Precizna kontrola procesa kovanja

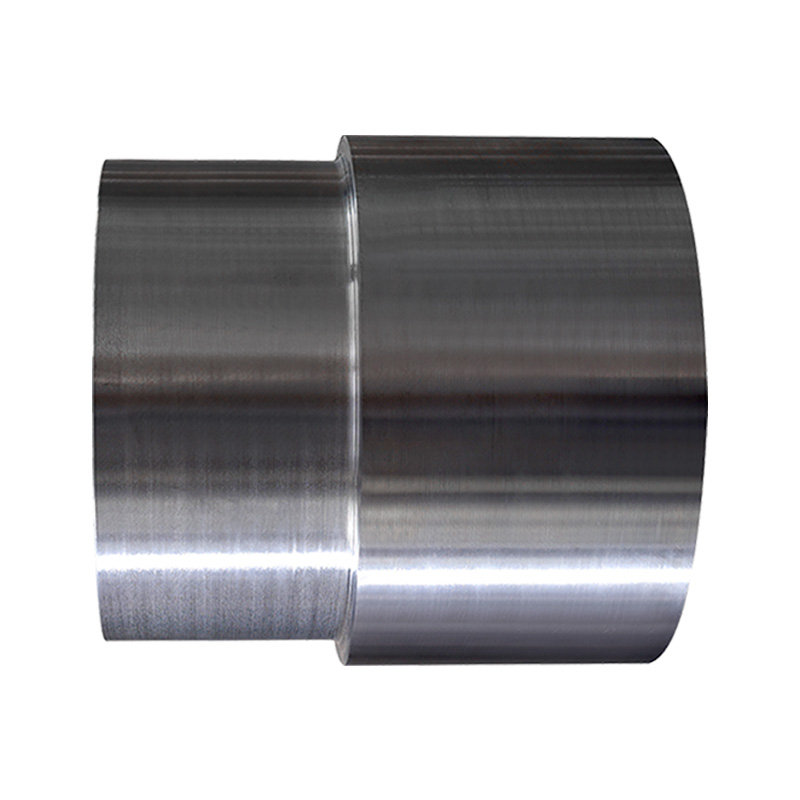

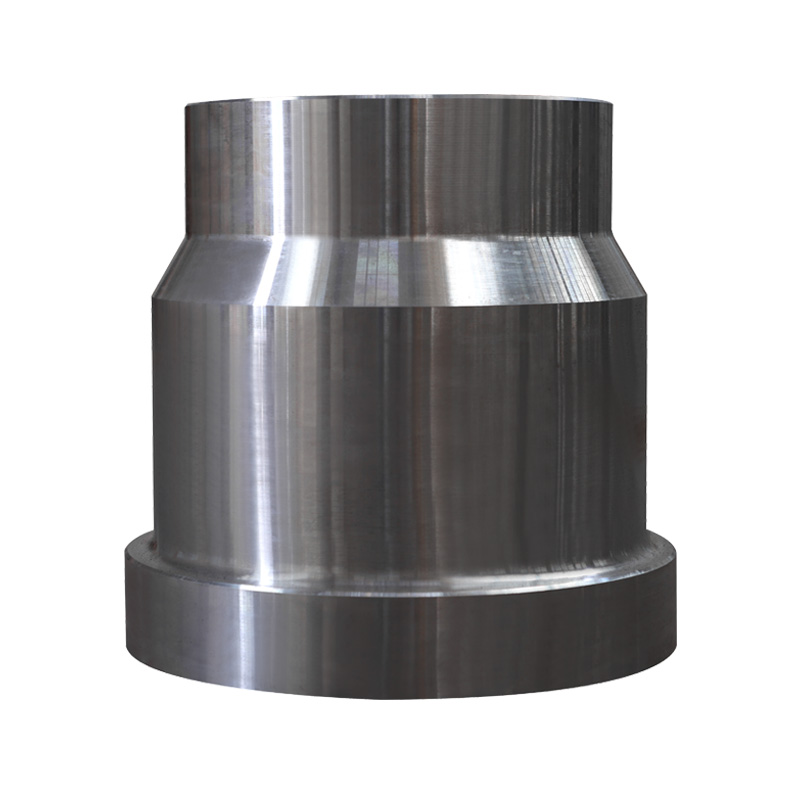

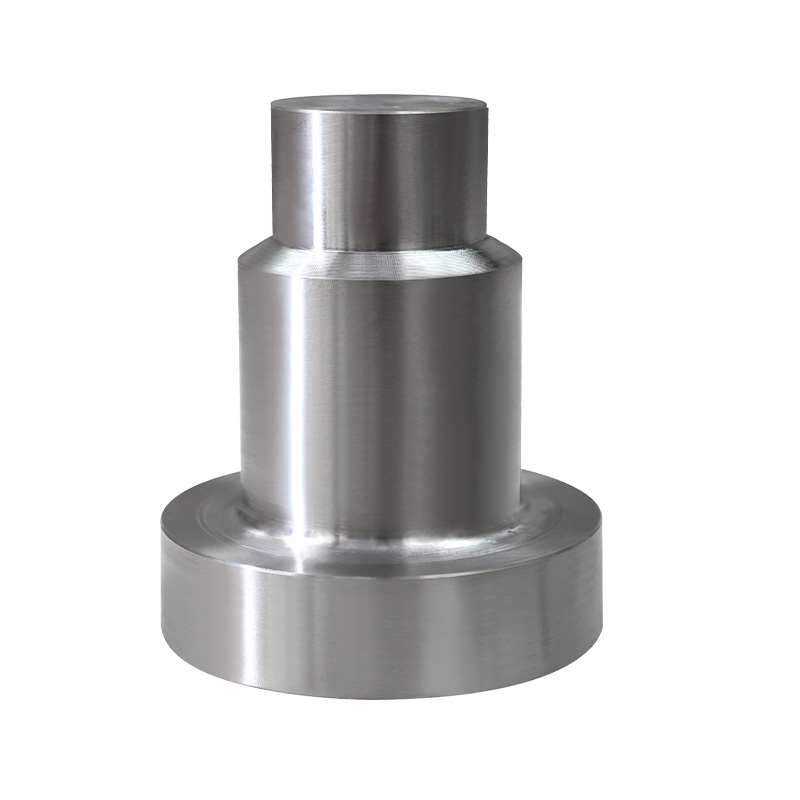

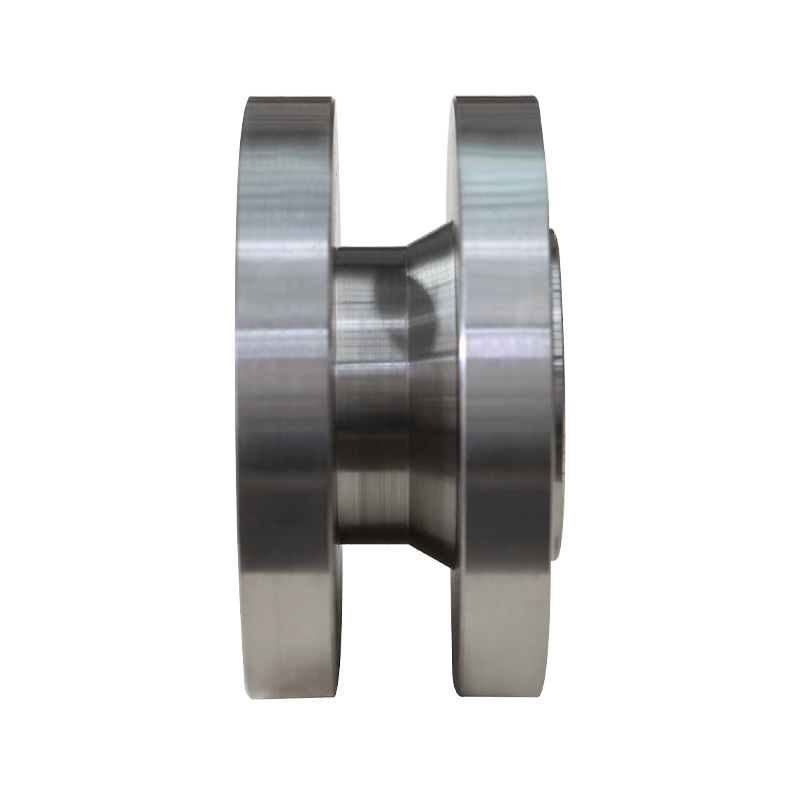

Sam proces kovanja presudan je čimbenik u postizanju preciznih i visokokvalitetnih dijelova. Kovanje uključuje primjenu kontroliranog tlaka na grijani materijal, oblikovanje u željeni oblik. Preciznost ovog postupka je najvažnija, jer svaka odstupanja mogu rezultirati nedostacima koji utječu na performanse konačnog proizvoda.

Da bi se osigurala preciznost, temperatura i tlak koji se primjenjuju tijekom postupka kovanja moraju se čvrsto kontrolirati. To zahtijeva naprednu opremu za kovanje s preciznom regulacijom temperature i sustavima za kontrolu tlaka. Upotreba računalnih dizajna (CAD) i računalnih računala za numeričku kontrolu (CNC) omogućava proizvođačima da stvaraju detaljne i točne matrice koje osiguravaju da svako kovanje ispunjava potrebne specifikacije. Stalno praćenjem parametara procesa i korištenjem automatiziranih sustava, proizvođači mogu održavati dosljednu preciznost tijekom proizvodnog ciklusa.

3. Napredna toplinska obrada

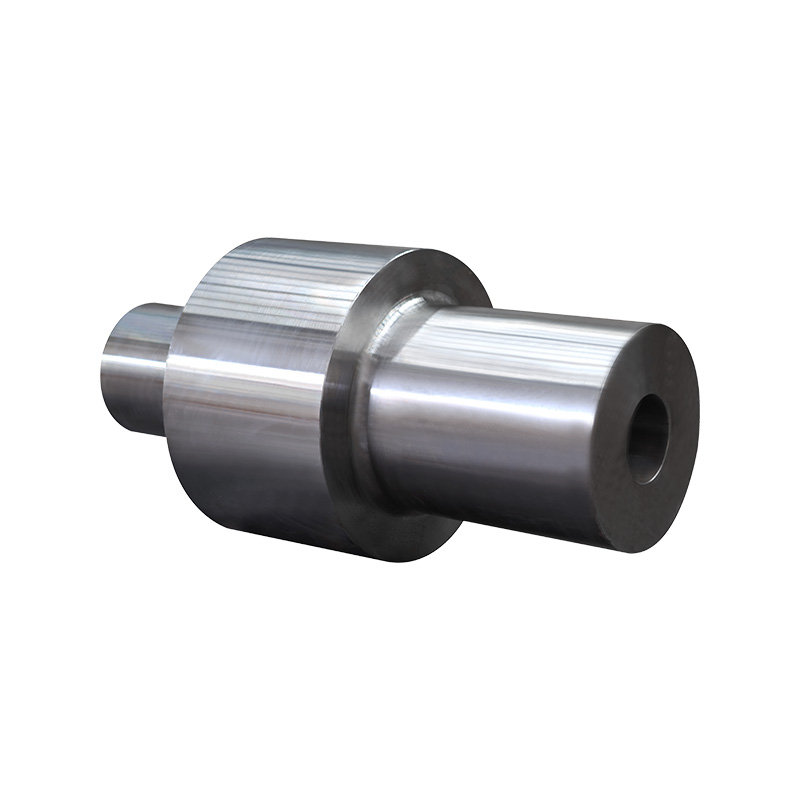

Toplinska obrada još je jedan ključni korak u osiguravanju kvalitete i preciznosti rudarskih strojeva. Nakon kovanja, dijelovi se često podvrgavaju procesima toplinske obrade poput žarenja, gašenja i temperiranja kako bi se poboljšala svoja mehanička svojstva. Toplinska obrada može poboljšati tvrdoću, snagu i žilavost kovanja, što je otpornije za nošenje i umor.

Postupak toplinske obrade mora biti pažljivo prilagođen određenom materijalu i zahtjevima primjene rudarskog strojeva. Pregrijavanje ili podsticanje može dovesti do izobličenja, pucanja ili neravnih svojstava materijala, što može ozbiljno utjecati na performanse strojeva. Stoga su kontrolirane stope grijanja i hlađenja, kao i precizno praćenje tijekom toplinske obrade, ključni za postizanje željenih svojstava materijala i osiguravanje dugoročne izdržljivosti.

4. rigorozna inspekcija i testiranje

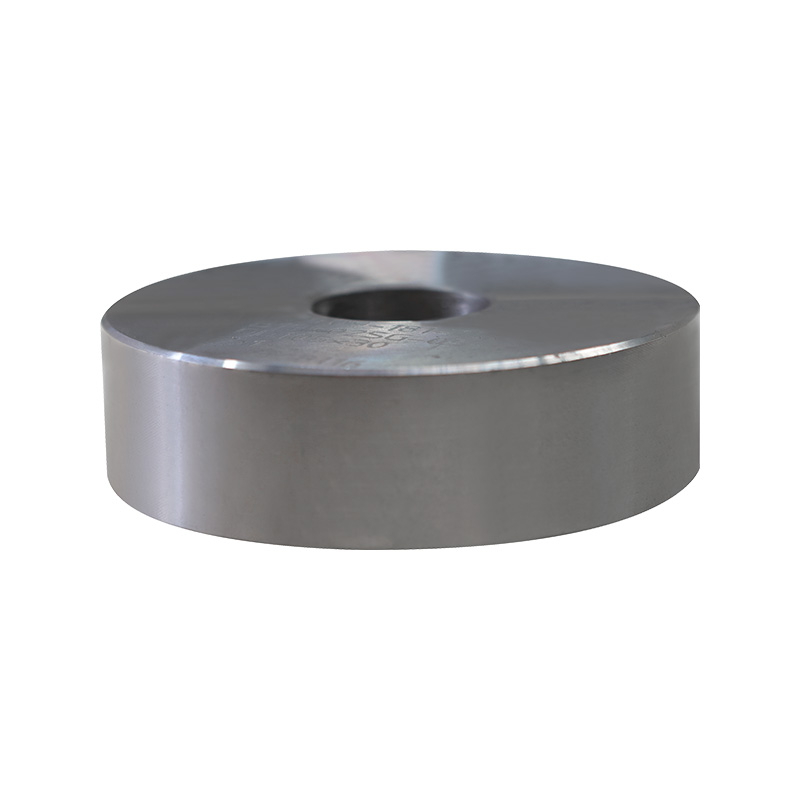

Da bi se zajamčila kvaliteta rudarskih strojeva, rigorozni postupci inspekcije i ispitivanja moraju se provesti u različitim fazama proizvodnje. To uključuje i nerazorno testiranje (NDT) i destruktivno testiranje za procjenu integriteta, performansi i sigurnosti odbora.

Nerazorna metode ispitivanja, kao što su ultrazvučna ispitivanja, rendgenski pregled i ispitivanje magnetskih čestica, obično se koriste za otkrivanje unutarnjih nedostataka, pukotina ili praznina koje bi mogle ugroziti strukturni integritet kovanja. Ovi testovi osiguravaju da su dijelovi bez oštećenja i sposobni izdržati zahtjevna opterećenja i naprezanja koja se susreću u rudarskim operacijama.

Uz to, provodi se dimenzionalni inspekcija korištenjem napredne mjerne opreme kao što su koordinatni mjerni strojevi (CMMS) kako bi se osiguralo da se odrkovi ispunjavaju potrebna tolerancija. Sva odstupanja od navedenih dimenzija mogu dovesti do nepravilnog uklapanja i potencijalnog neuspjeha u rudarskom strojevima.